特設サイト

未来のための電磁波シールドメッキ技術

「JAPAN ブランド育成支援事業」

はじめに

皆さんが毎日使っているスマートフォンやワイヤレスイヤフォン、無線LAN(Wi-Fi)、電子レンジ・・・。それらは、いずれも電波(電磁波)を利用しています。電磁波は、賢く使えば非常に便利な存在です。しかし、使い方次第では人命を脅かす存在になり兼ねません。

例えば、軍事兵器への応用です。現在、世界のさまざまな国で「電磁パルス(EMP:Electromagnetic Pulse)兵器」などの開発が進んでいます。EMP兵器は、核兵器を都市の上空で爆発させ、強力な電磁波が発生させるというもの。強力な電磁波が、地上に置かれたパソコンやスマートフォン、テレビなどの民生機器や、電車や自動車、電力網、通信網などのインフラ機器に飛び込むと、誤動作を起こしたり、まったく動かなくなったりします。その結果、都市機能が麻痺してしまうわけです。インフラが完全にストップすれば、尊い人命が失われてしまうかもしれません。

電磁波が人命を脅かす。それは兵器に限った話ではありません。最近になって、危険性を指摘されているのが自律走行機能を備えた電気自動車(以下、自律走行車)と飛行機です。自律走行車とは、人間が運転するのではなく、カメラやセンサーなどで取得した情報を基にコンピューターが操作する自動車のこと。つまり自律走行を担う心臓部は、電子回路の塊です。これに5G通信ネットワークなどの強い電磁波が飛び込むと自律走行車は誤動作し、最悪の場合は交通事故に至る危険性があります。

航空機も、電磁波の脅威にさらされています。日本航空と全日本空輸は2022年1月に、米国に向けた旅客便と貨物便の一部を欠航しました。その理由は、5G通信ネットワークが利用する電磁波が、航空機の高度計などに悪影響を与える危険性があると判断したためです。もちろん、高度計などが誤動作したからといって、すぐに人命が失われるわけではありません。しかし、電磁波を適切に利用しなければ、航空機の運行に多大な影響を与えることは確かなようです。

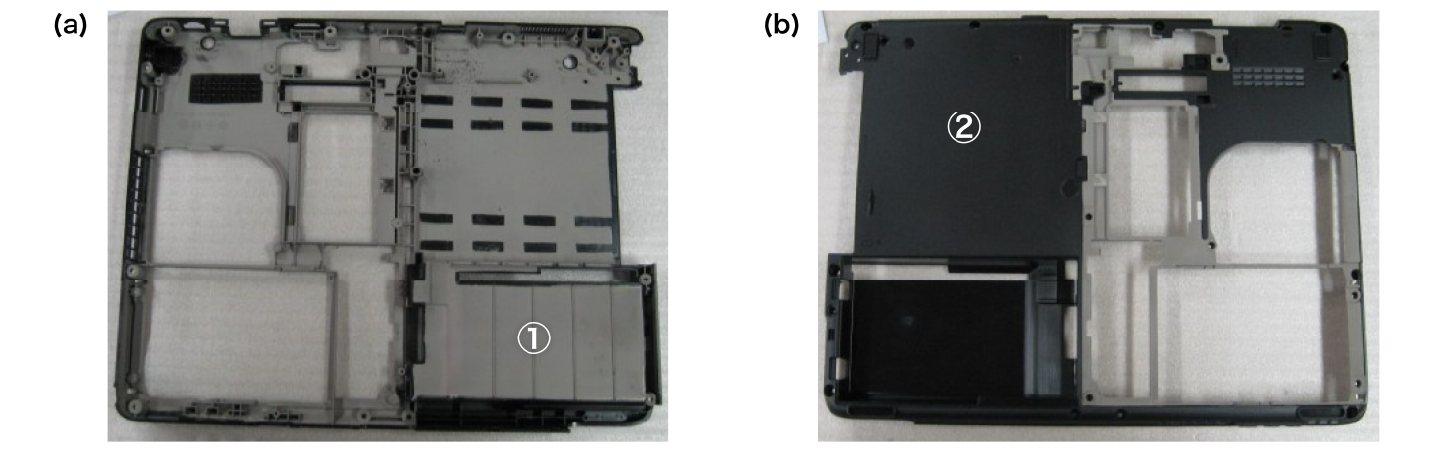

そこで、こうした電磁波の干渉を防止する対策手法として、電磁波シールド性能を持つメッキ技術が注目を集めています。いわゆる「電磁波シールドメッキ技術」です。電子機器のケース(筐体)にメッキを施せば電磁波の侵入を防げます。しかしケースには、電気を流さないプラスチック材料(樹脂材料)を使用することが多く、簡単にメッキすることができません。いわゆる「難素材へのメッキ(難素材メッキ)」が必要になるわけです。さらに、電子機器の寿命を延ばすために、高い電磁波シールド性能を実現するとともに、高い放熱性の達成が同時に求められます。

電磁波シールドメッキとは?

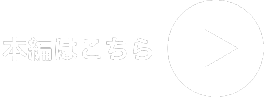

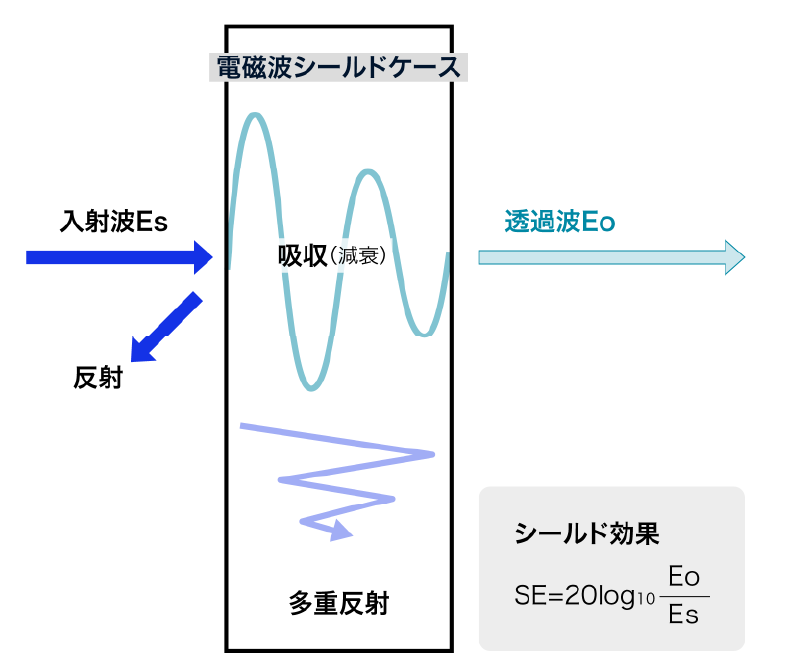

自律走行車や航空機に加えてさまざまな電子機器を電磁波から守るには、電磁波干渉対策を施さなければなりません。いわゆる「EMC(Electro-Magnetic Compatibility)対策」です。EMC対策は大きく分けて2種類あります。1つは電子機器から放射される電磁波の強度を低く抑える「EMI(Electro-Magnetic Interference)対策(エミッション対策)」。もう1つは、強い電磁波を受けても誤動作を起こさないようする「EMS(Electro-Magnetic Susceptibility)対策(イミュニティ対策)」です(図1)。

■ 図1 電磁波干渉

ある電子機器から放射された電磁波がほかの電子機器(電子回路)の動作を妨害する現象は、古くから問題視されていました。「ノートパソコンをラジオに近づけると、音声にノイズが入る」。この妨害現象を引き起こしていたのは電磁波です。そこで世界各国では、妨害現象を未然に防ぐため、規制値を設けています。例えば、CISPRやFCC,VCCIなどです。電子機器メーカーは、この規制値をクリアすることを目的に従来からEMC対策に取り組んでいました。

EMC対策において最も効果的なのは、「元から断つ」方法です。電子機器の設計初期段階において、電磁波の発生源や、誤動作を起こす危険性がある箇所をつぶしておくわけです。こうすれば、多くのコストや時間を掛けることなく、電磁波妨害の被害を未然に防げます。しかしEMC対策はそんなに簡単ではありません。電磁波は目に見えないだけに、設計の初期段階で完ぺきに対処することは非常に困難です。このため「電子機器を試作して測定したところ、十分なEMC対策が施されていないことが判明した」という事態が後を絶ちません。

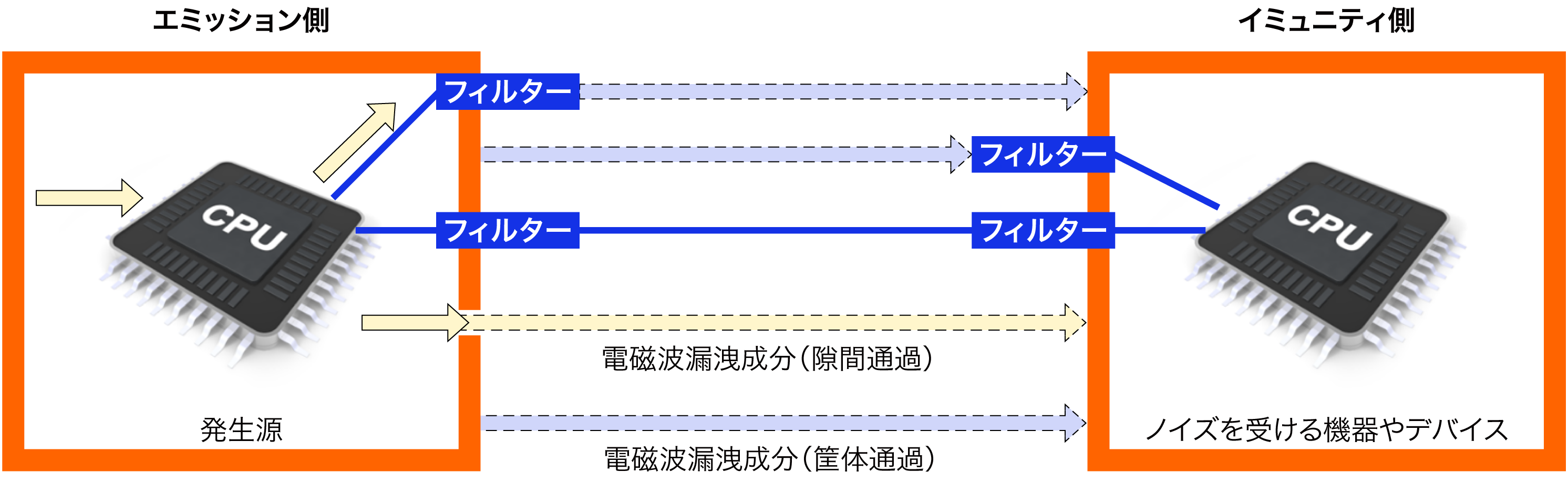

そこで電子機器メーカーでは試作後にも、対処療法的なEMC対策を打つのが一般的です。その代表的な方法が電磁波シールドメッキ技術です。吉野電化工業において、電磁波シールドメッキ技術の運用を本格的に開始したのは1997年頃のことです。パソコンの筐体が、軽量化を目的に金属材料からプラスチック材料に移行したことがきっかけでした(図2)。

■ 図2 ノートパソコンの筐体に施した電磁波シールドメッキ

(a)は内面、(b)は外面(化粧面)。灰色箇所①が電磁波シールドメッキを施した部分。黒色箇所②がプラスチック材料の部分(被メッキ部分)。

電磁波シールドメッキ技術で成膜した金属膜は熱伝導率が高く、パソコン内部の各半導体チップから発生した熱を電子機器の外部に逃がしやすいという特徴があります。つまり、パソコンの処理速度が熱によって低下してしまうことを防ぐ役割を兼ねられます。

ただし、筐体の内側に電磁波シールドメッキを施すと、無線通信回路と半導体チップの間、もしくは半導体チップと半導体チップの間で、近傍界の電磁波が干渉してしまうという問題が発生する場合があります。いわゆる「自家中毒」と呼ぶ現象です。この現象を防止する方法としては、発生源となる半導体チップを含む電子回路全体を金属板で囲う板金シールドや、半導体チップ表面への導電性塗料の塗布などがあります。

「メッキ技術」の電磁波シールドの可能性

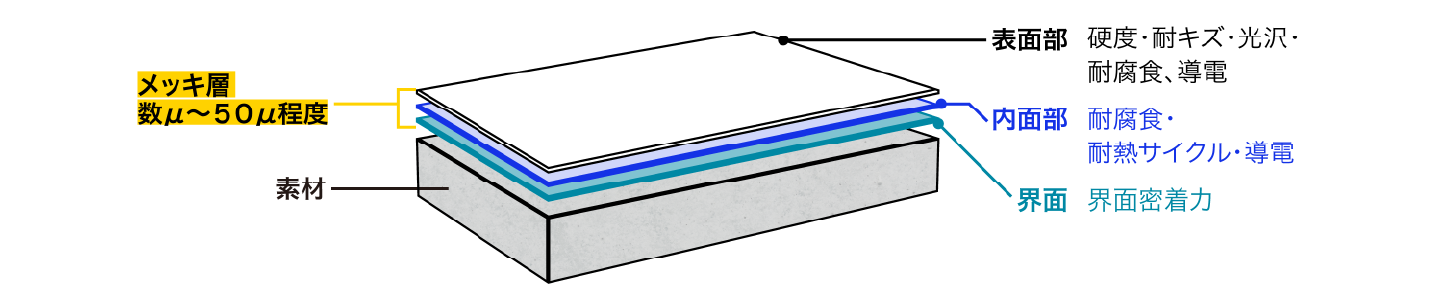

メッキとは、金属や樹脂などの固体の表面に金属膜を形成する技術の総称です。金属膜の厚さは数μ〜50μm程度であり、その代表的な役割としては防食、装飾、機能の3つが挙げられます(図3)。この機能の具体例には、静電気の防止、反射性の確保、導電性の向上、放熱性の向上などがあり、ここに電磁波シールドも含まれます。

電磁波シールド材料

◉電磁波シールドメッキ

◉アルミホイル

◉導電塗料

◉鉄鋼材

◉金属メッシュ

◉デジタル・ビデオカメラ

◉携帯電話

◉プロジェクター

◉電池

電磁波シールドの適応用途

◉車載電子機器、カメラ、ETC、ECU

◉医療機器

◉航空機電子ユニット

◉ノートパソコン

■ 図3 メッキ技術の概要と、電磁波シールドメッキの主な用途

電磁波シールドの機能を持つメッキ技術の適用可能な用途は幅広く、車載用電子機器や医療機器、航空用電子機器、ノートパソコン、デジタル・ビデオ・カメラ、携帯電話機(スマートフォン)などへの適用が期待されています。

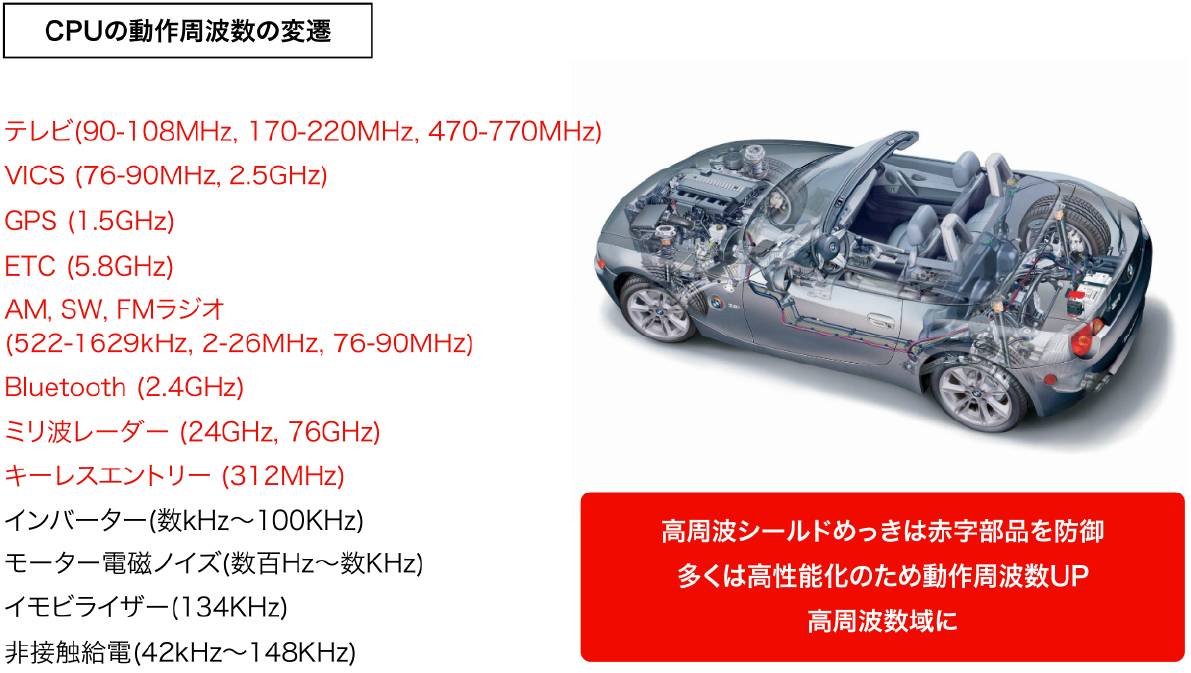

車載用電子機器と、そのCPUの動作周波数

電子シールドメッキ技術の適用が特に期待される用途としては、自動車や車載用電子機器が挙げられます。その理由は大きく2つあります。1つは、自動車に搭載されるセンサーや、電子制御ユニット(ECU)、アクチュエーターなどが増加する傾向にあることです(図4)。1台の自動車に搭載される個数は、例えば、センサーは約60個、ECUは約50個、アクチュエーターは約100個に達します。それらの誤動作を防止するために、EMC対策が必要不可欠です。

■ 図4 自動車に搭載される電子部品

電磁波シールドメッキは、図中に赤字で示した機能のEMC対策に用いられています。

もう1つは、ECUの中核を成すCPUの動作周波数が10年に約4.5倍という速いペースで増えていることです(表1)。動作周波数が高くなれば、より高い周波数の電磁波ノイズが放射され、ほかの車載用電子機器に飛び込んで動作を妨害する危険性が高まります。これを防止するために、電磁波シールドメッキ技術を活用するわけです。

■ 表1 CPUの動作周波数の変遷

| 単位:Hz(ヘルツ) | CPU | 備考 | |

|---|---|---|---|

| 1Hz | 1秒あたり1回 | なし | |

| 1KHz | 1秒当たり1000回 | 1970年以降 | |

| 1MHz | 1秒あたり100万個 | 1973年以降 | |

| 1GHz | 1秒あたり10億回 | 2000年以降 | |

| 1THz | 1秒あたり1兆回 | まだない | 高温化難 |

電磁波シールドケースにおけるシールド効果モデル

電子機器から発生する電界と磁界は、放出源から波長λの2π分の1の距離に到達すると平面波の電磁波へと性質を変えて伝播していきます。一般に、電界や磁界の性質を持つ領域を近傍界、電磁波として扱える領域を遠方界と呼びます。

また電磁波の遮蔽を主な役割をするものを電磁波シールド、電磁波の吸収を担うものを電磁波吸収体と呼び、両者は明確に区別されています。両者とも電磁波の周波数によって遮蔽体にも吸収体になり得ます(図5)。電子機器メーカーなどは、磁界マイクロプローブを使って電子機器内の電磁波発生箇所を特定し、EMC対策として半導体チップや電子回路に工夫を凝らすほか、電磁波シールドや電磁吸収体を使って電磁波の遮蔽や吸収を行っています。

現在、電子機器に使われる半導体チップの動作周波数は、上昇の一途をたどっています。そこで電界や磁界、電磁波を的確に遮蔽/吸収するために、電磁波シールド/電磁波吸収の材料が見直されつつあります。実際に携帯電話機やスマートフォンでは、電磁波吸収体の役割が増しており、磁性体材料が使われる比率が高まっています。

■ 図5 電磁波シールドケースのシールド効果モデル

外部から入射する電磁波(入射波)は電磁波シールド材で反射されます。その反射特性は、材質、形状、厚みなどで決まりますが、電磁波シールド性能に特に関係するのは導電率、透磁率(反射)、厚み(吸収)になります。また電磁波シールド材は、表皮深さよりも厚い必要があります。

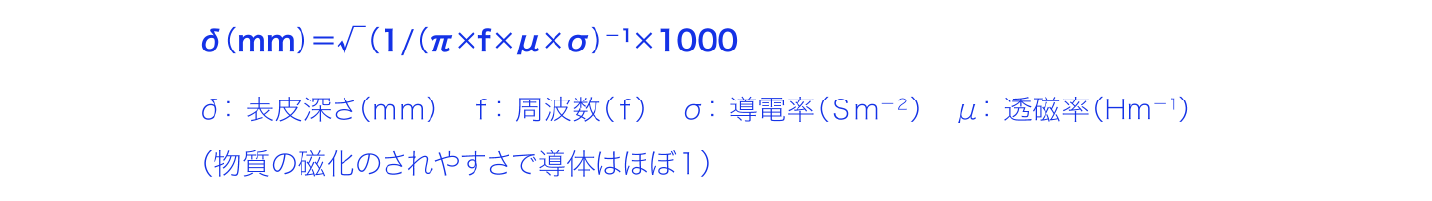

電磁波シールド材の設計パラメータである表皮深さとは?

表皮深さとは、物質に入射した電磁波が1/e(約1/2.7)に減衰する距離のことです。従って、電磁波シールド材として十分な機能を得るには、その厚さを表皮深さ以上にする必要があります。

表皮深さの計算式は下掲の通りです。

各電磁波シールド材の表皮深さを周波数ごとに計算した結果が表2です。周波数が低いと、表皮深さはmmオーダーになります。例えば、銅の場合、電磁波の周波数が0.1kHzのとき、表皮深さは6.5mmになります。従って、十分な効果を得る電磁波シールドメッキを実現するには、厚さが6.5mm以上のメッキ膜を成膜しなければなりません。ただし高周波の電磁波に対しては、μmオーダーと薄いメッキ膜で十分なシールド効果が得られます。

■ 表2 電磁シールドメッキ材料の表皮深さ

| 表皮深さδ (mm) |

銅 | アルミ | 鉄 | パーマロイ 鉄ニッケル合金 |

|

|---|---|---|---|---|---|

| (導電率) | 5.95E7 | 3.77E7 | 1.00E7 | 1.67E6 | |

| (比透磁率) | 1 | 1 | 5,000 | 100,000 | |

| 周波数 | 0.1KHz | 6.5 | 8.2 | 0.225 | 0.123 |

| 1KHz | 2.1 | 2.6 | 0.071 | 0.039 | |

| 10KHz | 0.652 | 0.819 | 0.023 | 0.012 | |

| 100KHz | 0.206 | 0.259 | 0.007 | 0.004 | |

| 1MHz | 0.065 | 0.082 | 0.002 | 0.001 | |

| 10MHz | 0.021 | 0.026 | 0.001 | 0.0004 | |

| 100MHz | 0.007 | 0.008 | 0.0002 | 0.0001 |

難素材へのメッキ

吉野電化工業では、お客様のご要望にお応えするために、様々な素材に向けたメッキ工程の開発に取り組んでいます。その中には、メッキ膜の形成が難しい素材へのメッキ「難素材メッキ(難メッキ)」の開発が含まれています。

現在、難素材メッキへのご要望は増える傾向にあります。なぜならば、5G通信や6G通信の急速な進化によって、自動車向け電子部品(電装部品)などにおいてEMC対策と放熱対策が最重要課題になっており、使用する素材に対する要求がより高度化する傾向にあるからです。この結果、素材の多様化が進んでおり、その中にメッキが難しい素材(難素材)が含まれているわけです。難素材メッキでの課題は、素材とメッキ膜との密着性をいかに確保するかにあります。十分に高い密着性を確保しなければ、狙った機能が得られないだけでなく、品質を保証できなくなってしまいます。

メッキ処理が難しい難素材の具体例は表3の通りです。例えば、ポリブチレンテレフタレート(PBT)などのエンジニアプラスチック(エンプラ)や、ポリフェニレンサルファイド(PPS)などのスーパーエンプラといった素材が含まれています。表3に示した難素材については、すでに吉野電化工業では、量産や試作の経験があります。しかも関連技術の進化によって、低コスト化などの可能性が高まっています。

■ 表3 メッキ処理が難しい難素材の具体例

| 素材名 | |

|---|---|

| 通常プラスチック | 耐熱ABS, 難燃ABS |

| エンプラ | PC, PBT, PA, SPS |

| スーパーエンプラ | PES, PPS, PEU, LCP |

| 特殊プラスチック | PC/ASA, PU,光造形、2色成形(PCとABS)、 3Dプリンター造形品、FRP,カーボンナノチューブ、 |

| 軽合金 | マグネシウム合金、アルミニウム |

電磁波シールドメッキのシールド性能の測定結果

吉野電化工業では、KEC関西電子工業振興センターが開発した電磁波シールド測定装置「KEC測定装置」を所有しています。これを使えば、メッキ膜の膜厚や層構成、膜質劣化度などを考慮して、電磁波遮蔽(シールド)効果を測定できます。この測定データに基づいて、開発の方向性や品質の状態をお客様と相談する体制を整えています。

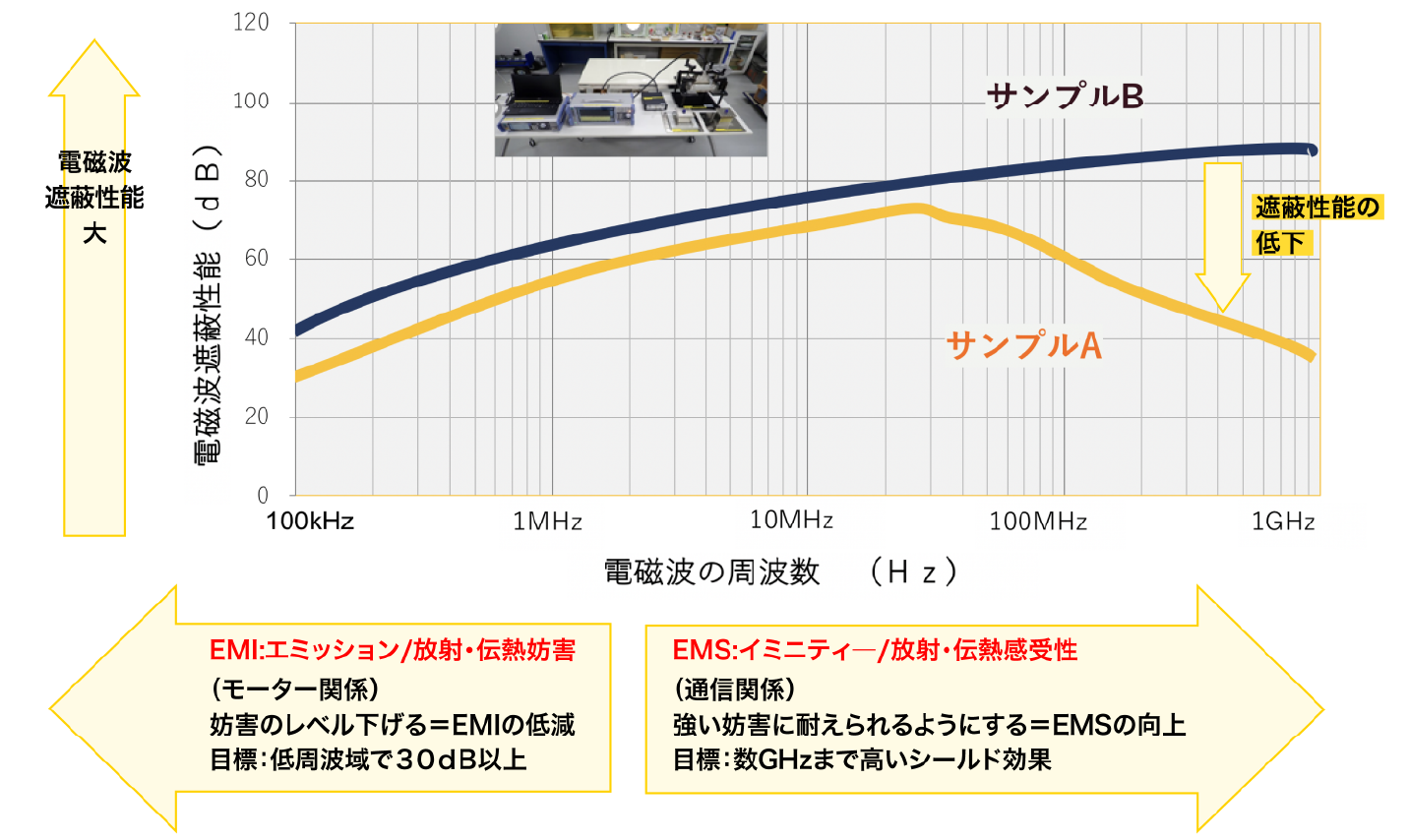

図6は、KED測定装置を使って、電磁波の周波数を変えて電磁波シールド性能を測定した結果です。サンプルAは、電磁波の周波数が高くなると電磁波シールド性能が大きく劣化しますが、サンプルBは電磁波シールド特性を維持できています。

■ 図6 電磁波シールド性能の測定結果

なお、電磁波シールド性能を表す「dB」という単位の見方を表4に示します。20dBだと遮蔽(シールド)率は90%に達しますが、電磁波シールド性能はほとんどありません。40dBだと、最小限の電磁波シールドが可能になり、60dBを超えると中位のEMC障害に対応できます。80dBを超えれば、ほとんどのEMC障害に対応可能です。

■ 表4 電磁波遮蔽(シールド)性能の見方

| 性能ランク | シールド率 | 電磁波シールドの品質 |

|---|---|---|

| 20dB | 90% | 電磁波シールド性能ほとんどなし |

| 40dB | 99% | 最小限の電磁波シールドの対応が可能 |

| 60dB | 99.9% | 中位の障害対応が可能(携帯電話が圏外になるくらい) |

| 80dB | 99.99% | ほとんど障害対応が可能 |

難素材メッキ後の電磁波シールド性能

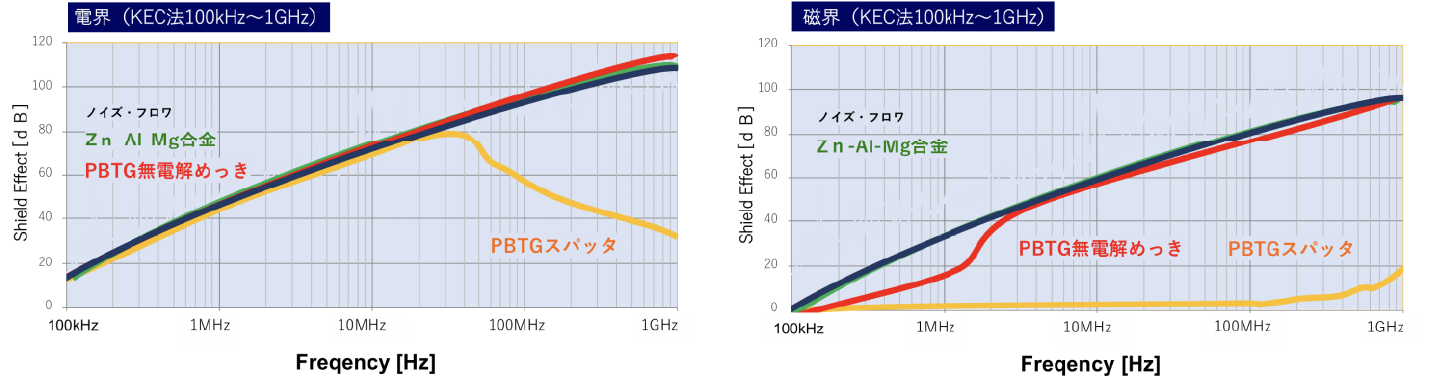

難メッキ素材の1つのポリブチレンテレフタレート(PBT)にメッキ処理した際の電磁波シールド性能をKEC法で測定しました。その結果が図7です。実験では、無電解メッキで金属膜を形成したPBTと、スパッタで金属膜を形成したPBT、Zn-Al-Mg合金メッキ鋼板を用い、電界に対するシールド性能と、磁界に対するシールド性能を測定しました。

図7左は、電界に対するシールド性能の測定結果です。低周波においては、無電解メッキで金属膜を形成したPBTとスパッタで金属膜を形成したPBTはどちらも高いシールド性能が得られました。しかし高周波では、スパッタで金属膜を形成したPBTのシールド性能は低下してしまいました。

図7右は、磁界に対するシールド性能です。PBTを素材として採用する場合、無電解メッキの方がスパッタよりも高いシールド性能が得られます。ただし、Zn-Al-Mg合金メッキ鋼板には劣ります。低周波においては、磁界に対するシールド性能よりも、電界に対するシールド性能の方が高いという結果になりました。今後は、低周波領域での磁界に対するシールド性能を高めることが重要な課題といえます。

■ 図7 難素材(PBT)へのメッキ処理後の電磁波シールド性能

図左は、電界に対するシールド性能。図右は、磁界に対するシールド性能です。

複合電磁波シールドメッキ技術(黒色Sn系合金/銅メッキ)

複合電磁波シールドメッキ技術は、クロムメッキの置き換えを目的に開発されたメッキ技術です。

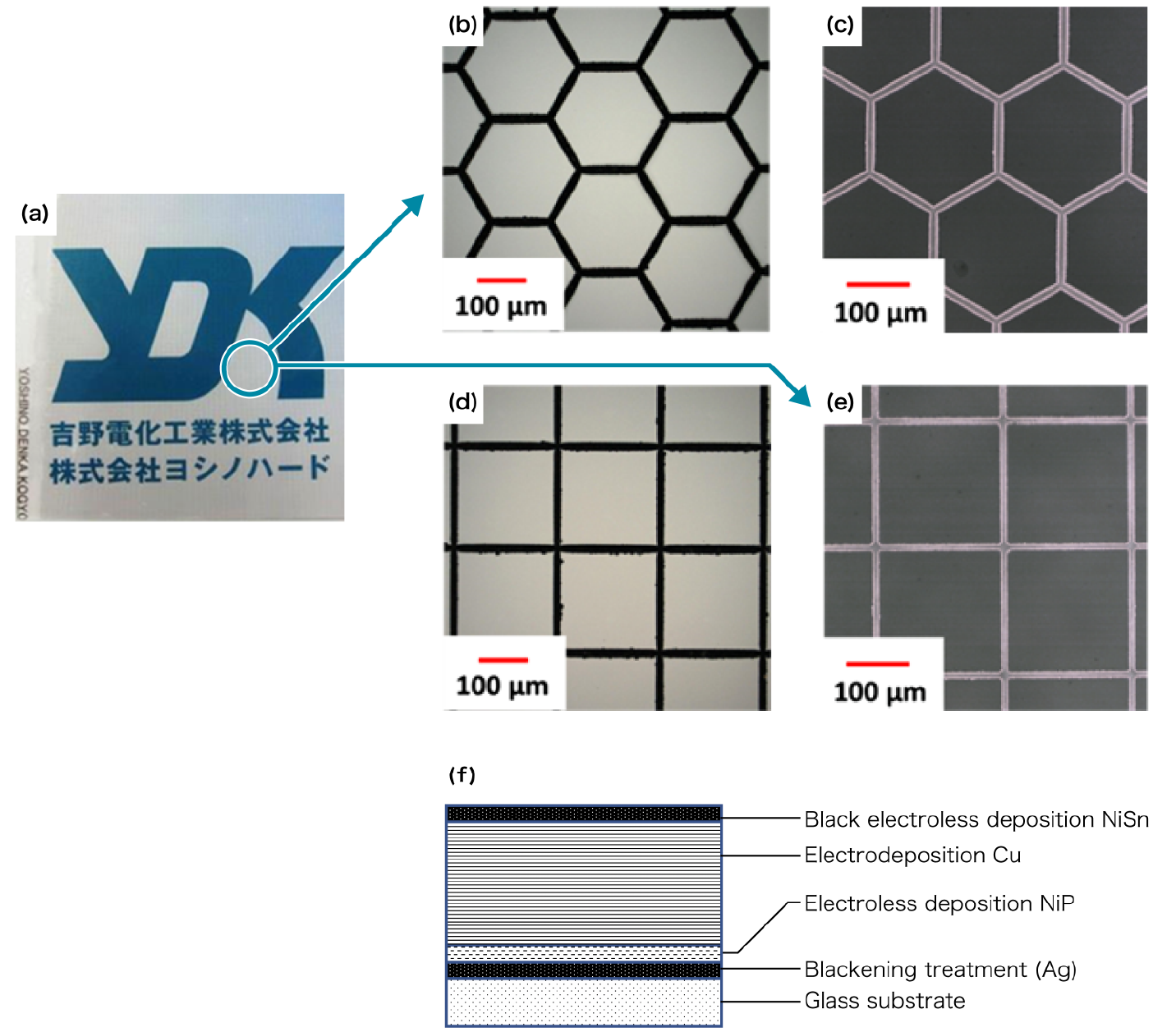

この技術の応用例を2つ紹介しましょう。1つは、可視光は透過しますが、電磁波に対するシールド効果を持つ電磁波シールドメッキ技術です(図8)。図8(f)に示すように、メッキ技術を利用してガラス上に複数の膜を積み重ね、ハニカムパターンを作成します。作成したメッキ膜の特性は表5に示す通りです。高い電磁波シールド効果を持つと同時に、ハニカムパターンの場合は77%と高い可視光透過率が得られます。

もう1つは、金属光沢を残しながらミリ波帯の電磁波を透過させるメッキ技術です。透過させるミリ波は、パターンの形状を最適化することで、その周波数領域を変更できます。するこのメッキ技術は、自動車用エンブレムの表面処理などへの適用を検討しています。安全性の確保に向けたミリ波センサーが出力する電磁波を選択的に透過させることが可能になります。

■ 図8 ガラス上に作成した両面黒色銅メッキによる電磁波シールド

(a)は外観写真、(b)はハニカムパターン表面、(c)はハニカムパターン裏面(基板面)、(d)は格子(メッシュ)パターン表面、(e)は格子(メッシュ)パターン裏面、(f)は膜構成の断面図。

■ 表5 黒色Sn系合金/銅メッキで得られる性能

| 項目 | 性能 |

|---|---|

| 電磁波シールド効果 | 30MHz~200MHz:50dB以上

200MHz~1.0GHz:10~40dB |

| 可視光透過率 | メッシュパターン:77% |

| 反射率

(可視光領域) |

表面:3%以下

裏面:4%以下 |

炭素繊維強化樹脂へのメッキが可能に、電磁波シールドに活用へ

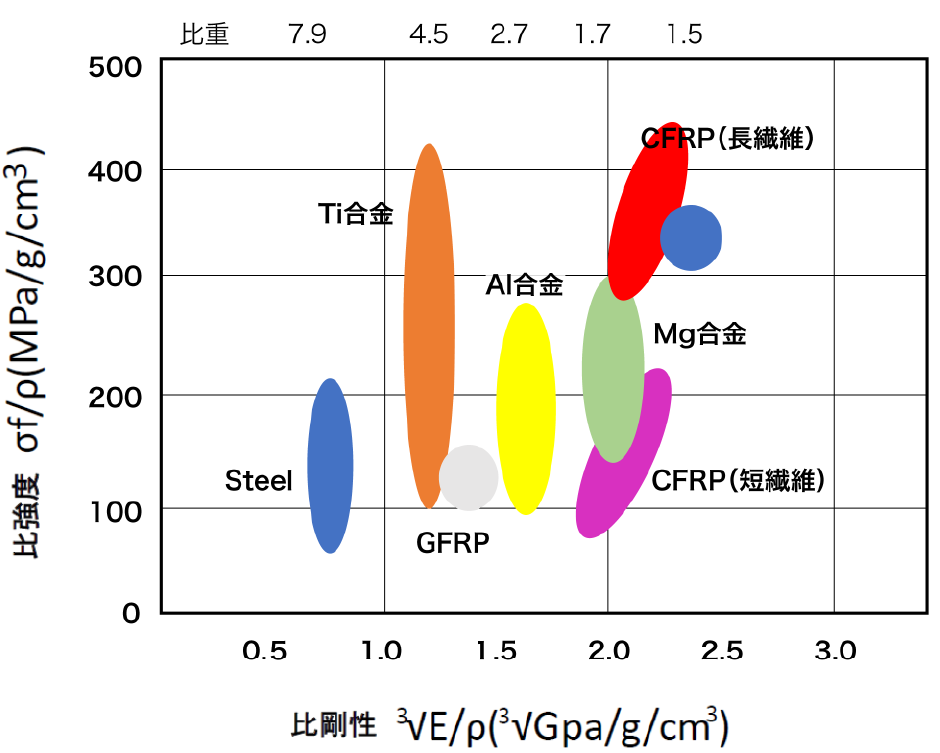

炭素繊維強化樹脂(CFRP:Carbon Fiber Reinforced Plastics)は、飛行機やロケット、産業機器などで採用されている素材です(図9)。

■ 図9 各種素材の比強度と比剛性

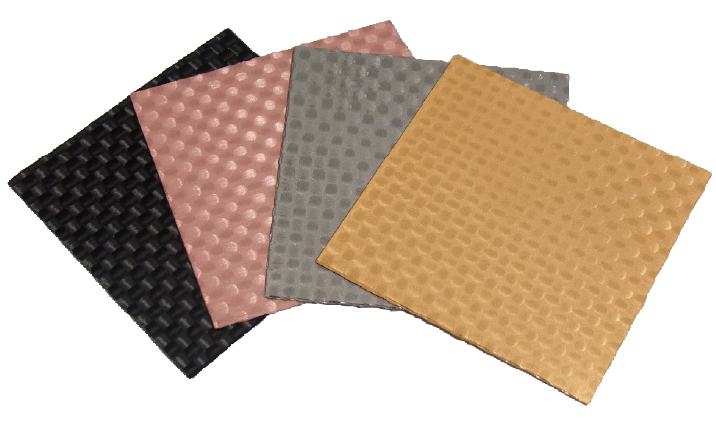

吉野電化工業は、産業技術総合研究所の堀内 伸氏の研究グループと共同で、CFRPにメッキ膜を高い密着性で形成する技術を開発しました(図10)。CFRPの製造に使う中間材料であるプリプレグに無電解メッキを直接施すことで、密着性の高いメッキ膜の形成が可能になりました。

■ 図10 炭素繊維強化樹脂にメッキ処理する技術を開発

吉野電化工業と産業技術総合研究所の堀内左智雄氏の研究グループによる産学連携プロジェクトで開発した技術を利用することで、炭素繊維強化樹脂へのメッキ処理が可能になりました。

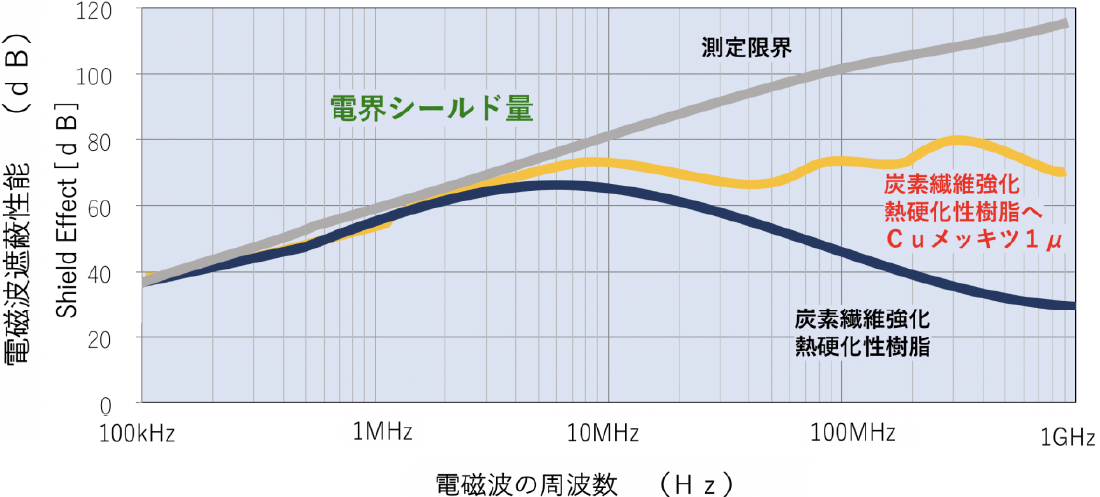

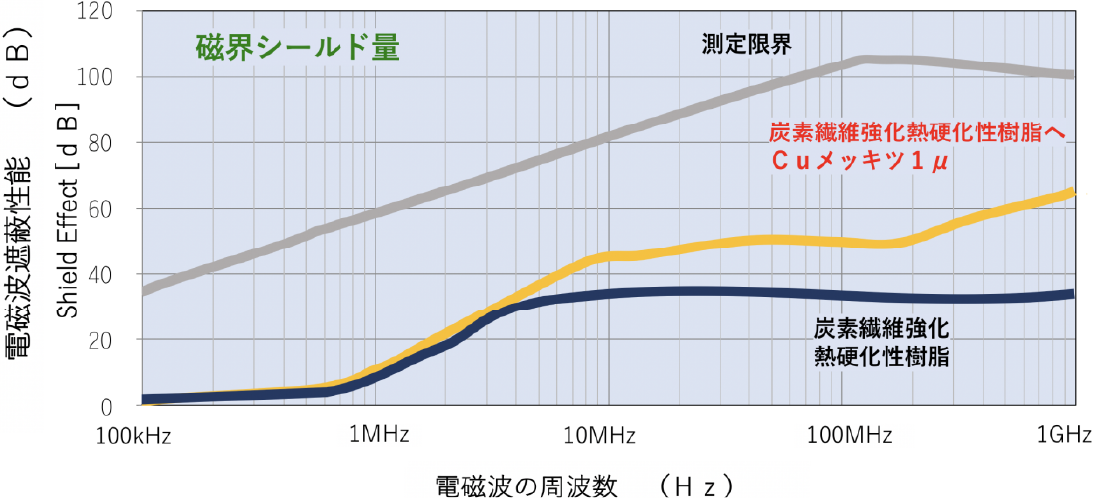

電磁波シールド性能の具体例を図11と図12に示します。炭素繊維強化熱硬化樹脂に、厚さが1μmのCuメッキを形成したところ、Cuメッキを施さない場合に比べて、電界に対するシールド性能と磁界に対するシールド性能のいずれも大幅に高められるようになりました。

■ 図11 メッキ処理した炭素繊維強化樹脂の電界シールド性能

■ 図12 メッキ処理した炭素繊維強化樹脂の電界シールド性能

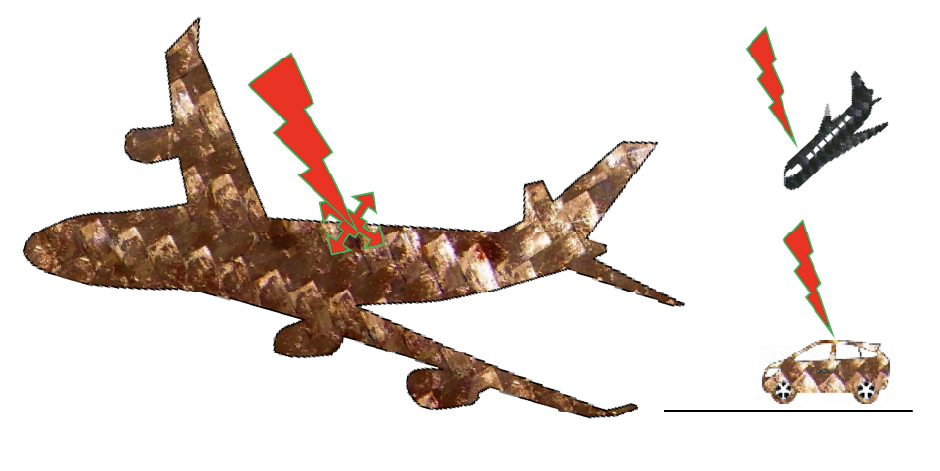

さらにメッキ処理によって炭素繊維強化熱硬化樹脂の表面に導電性を付与できるようになるため、自動車や航空機のボディーに電磁波シールド性能や耐雷性能を持たせることが可能になりました(図13)。メッキ後は、従来通りの工法で製品化が可能です。

■ 図13 自動車や航空機に耐雷性能を持たせる

電磁波シールド×放熱性

一般に金属は熱伝導率が高く、放熱性に優れています。このため、アルミニウムや銅が放熱目的に活用されます。ただし、金属を使用する場合は、錆などの課題がありますので、メッキが活用されます。

一方、樹脂の場合は、軽量などの特徴を生かしながら、熱伝導率が10W/mk程度と高い素材が開発されています。しかし一般的には、非熱伝導材と比較すると、脆化な特殊材料が提案されているのが実情です。そこで、難素材メッキ技術の活用が必要になります。

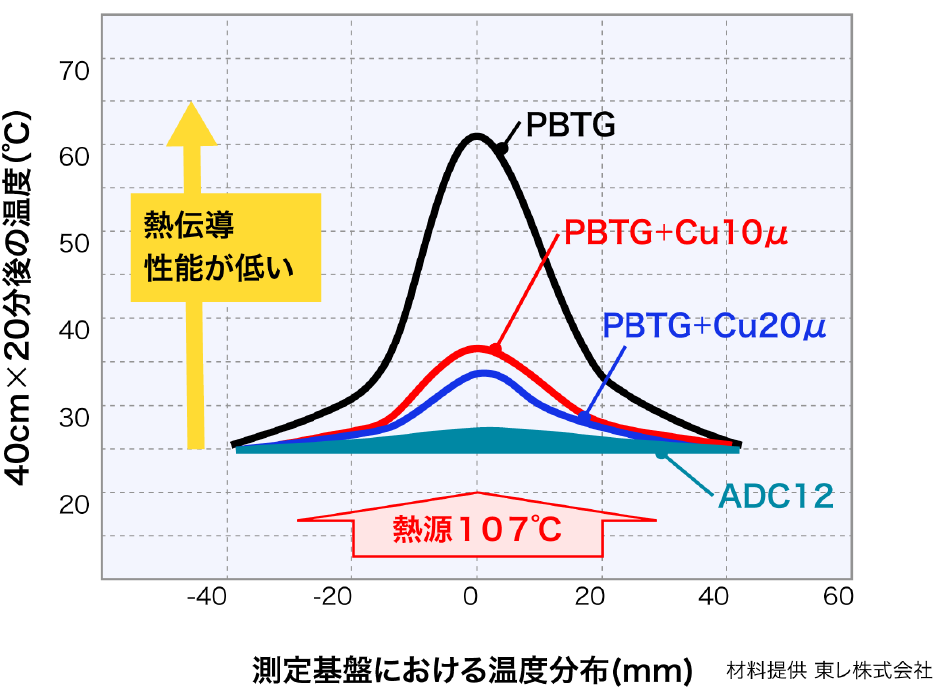

放熱性は、成形品の断面積の熱伝導率に影響を受けます。このためメッキの厚みを増やすことなどが放熱性を高める有効な手段になります(図14)。

■ 図14 放熱性能の比較

4つの試料を使って、放熱性能を比較した。ポリブチレンテレフタレート樹脂(PBTG)と、10μmのCuメッキを施したPBTG、20μmのCuメッキを施したPBTG、アルミニウムダイキャストである。Cuメッキが厚いほど、放熱性能は高い。